海伯森應用案例之–屏幕高精度3D缺陷檢測

- hypersenadmin

屏幕缺陷檢測實質上是一套融合質量工程、數據科學和商業戰略的綜合性管理體系。它不僅是生產線上一個技術性的“質檢步驟”,更是企業構建質量護城河、維護商業信譽、實現降本增效和風險規避的核心手段。在產品質量日益成為企業生命線的當下,對其投入與優化直接關系到企業在產業鏈中的競爭地位和生存發展空間。

1. 對企業:控制成本與提升效率

這是企業投入自動化檢測最直接、最現實的原因。

大幅降低生產成本(“早發現,早止損”):

這是最關鍵的經濟學原理。以6代線面板為例,在Cell段(價值占比15%)發現缺陷的止損成本僅為模組段(價值占比35%)的1/4,到整機組裝段(價值占比100%)則放大6.7倍。

極致提升生產效率:

某生產廠家表示人工檢測平均45秒/片,良率波動±2.3%,持續作業幾個小時需換班。機器視覺1秒/片,CPK值穩定≥1.67,支持7*24小時連續生產。

節省巨額人力成本:

高質量的質檢員需要培訓,薪資成本高,且人員流動性大。某OLED廠商部署AI檢測系統后,單線月產能提升21%,人力成本下降67%。

2. 對消費者:保障體驗與權益顯示技術高度成熟的今天,消費者對品質的期待已被推向極致。他們或許說不出“子像素排列”的專業術語,但一眼便能分辨出“屏幕是否干凈通透”。

確保優質用戶體驗:在智能產品同質化嚴重的今天,卓越的品控已經成為最有效的產品差異化策略。那些在屏幕質量上持續投入的品牌,正在收獲用戶忠誠度的復利回報。

維護品牌信任:J.D. Power數據顯示,每千件產品中屏幕缺陷投訴增加1例,品牌推薦值下降0.8分。采用深度學習分類的檢測系統可使客訴率控制在3PPM以下,較傳統方式提升兩個數量級。

3. 數據智能:缺陷圖譜的工業應用

當檢測數據與制造執行系統(MES)全面打通,質檢便進入了“數字孿生”時代——物理世界的生產過程與數字世界的分析系統形成實時映射關系:

- 實時SPC控制:系統自動生成統計過程控制(SPC)圖表,對關鍵質量指標進行實時監控。一旦數據偏離可控范圍,系統立即告警,實現秒級響應。

- 缺陷熱力圖分析:通過將缺陷位置數據疊加到產品圖紙上,生成缺陷分布熱力圖,直觀揭示工藝瓶頸所在。例如,如果屏幕左下角連續出現密集缺陷,工程團隊可快速排查該區域對應的設備模組。

- 預測性維護:基于歷史數據建模,系統能夠預測設備異常。某工廠的案例顯示,通過分析鍍膜機電機電流的微小波動趨勢,系統成功提前48小時預警了一次可能導致批量異常的故障,避免了數百萬元損失。

案例印證:國內某頭部面板廠通過深度分析三個月的缺陷數據,精準定位了蒸鍍工藝中腔室潔凈度與溫度聯動的關鍵參數問題。通過優化工藝窗口,將蒸鍍環節的不良率從0.3%大幅降低至0.07%。

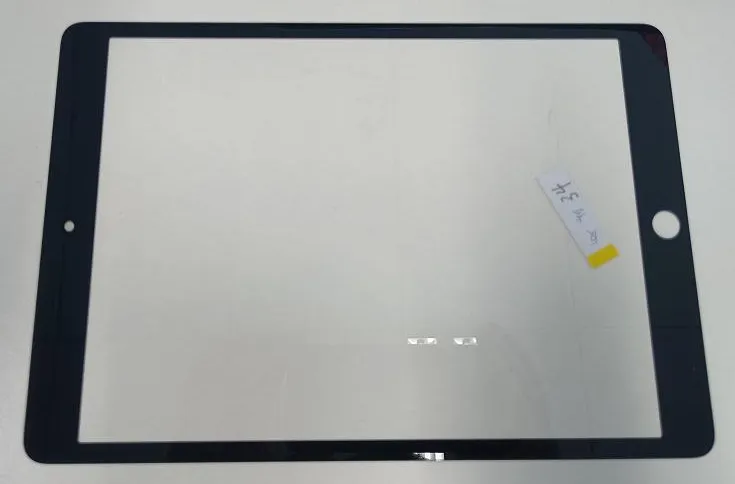

檢測需求

掃描測試屏幕定點處的點、線缺陷

測試方案

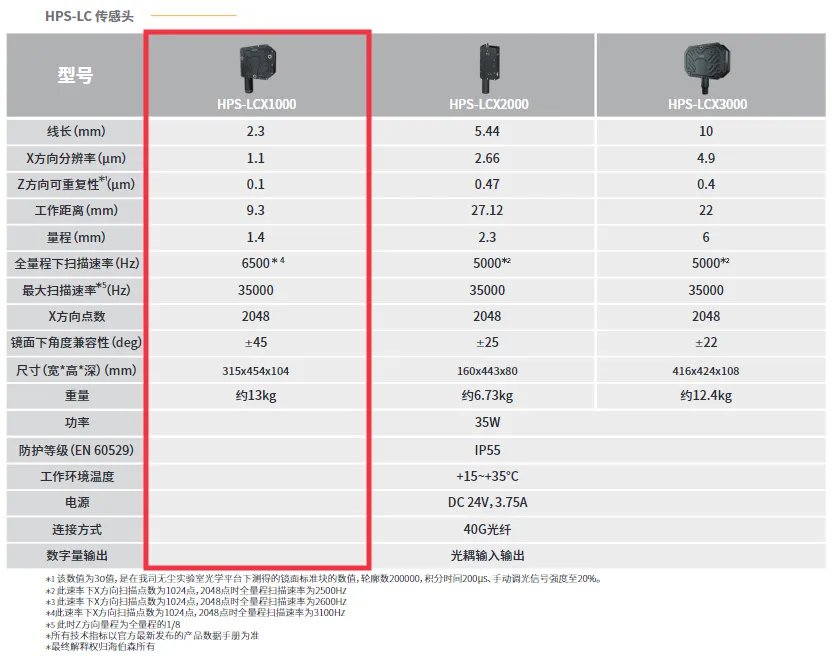

產品選型

測試過程

測試過程-樣品測試-1反線

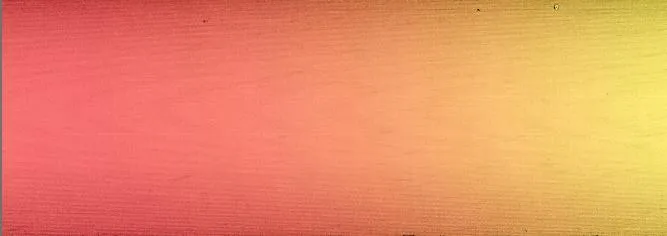

灰度圖

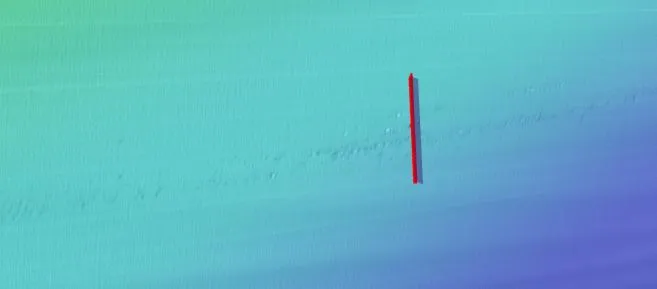

點云圖

3D截面點云示意圖

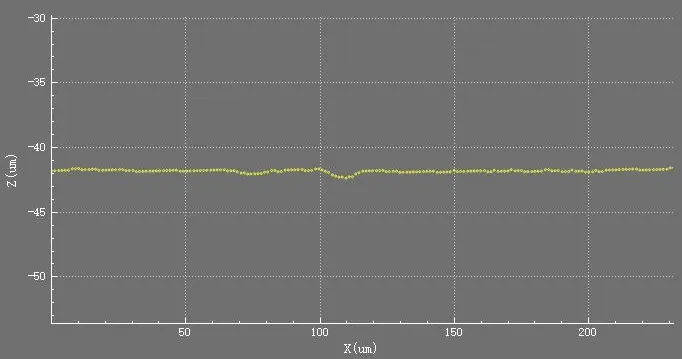

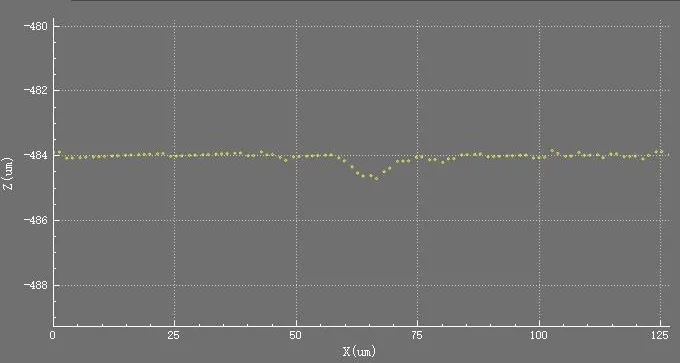

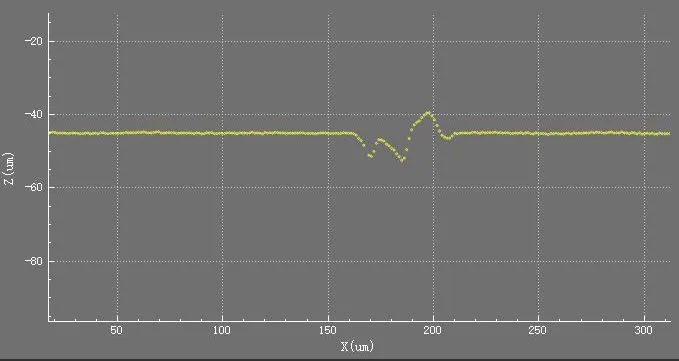

1D截面示意圖

經測量:畫線輪廓的高度差為0.72um

測試過程-樣品測試-2反線

灰度圖

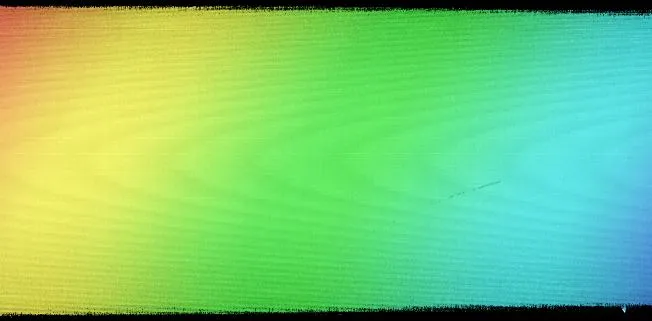

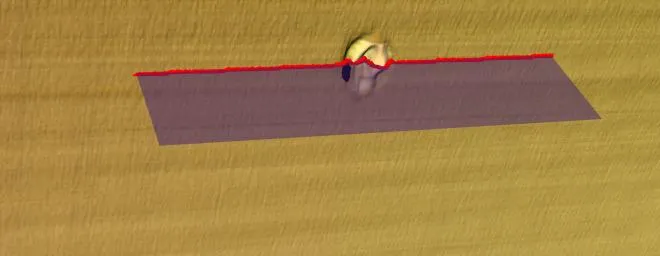

點云圖

3D截面點云示意圖

1D截面示意圖

經測量:畫線輪廓的高度差為1.022um

測試過程-樣品測試-反點1

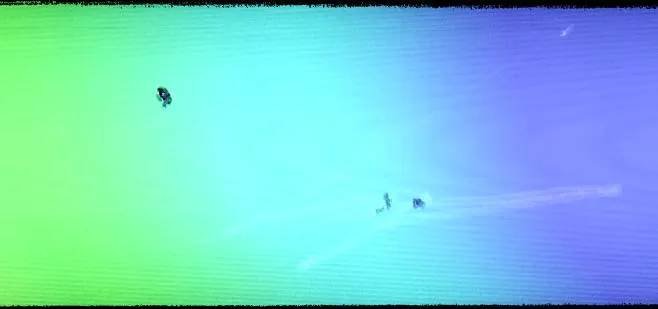

灰度圖

點云圖

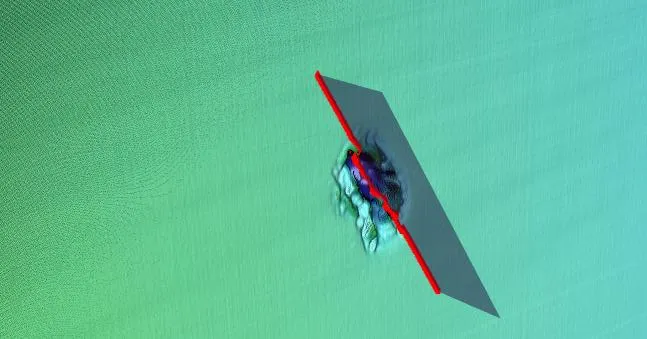

3D截面點云示意圖

1D截面示意圖

經測量:畫線輪廓的高度差為33.86um

測試過程-樣品測試-反點2

灰度圖

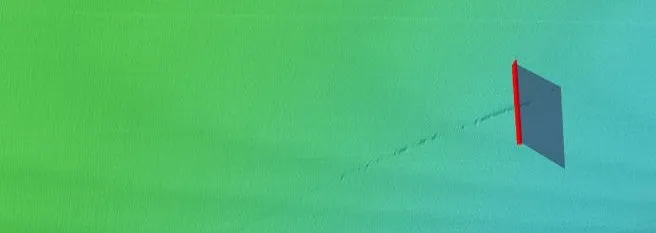

點云圖

3D截面點云示意圖

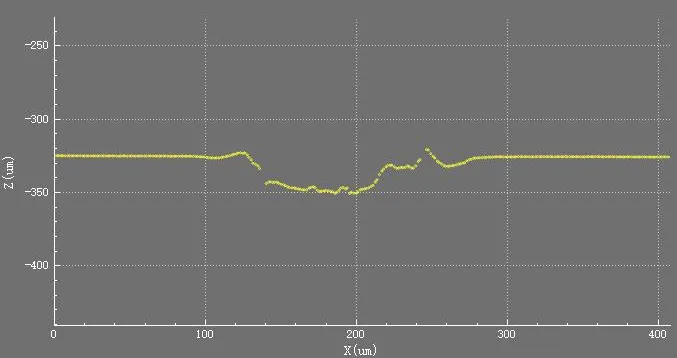

1D截面示意圖

經測量:畫線輪廓的高度差為12.98um

相關產品

No results found.